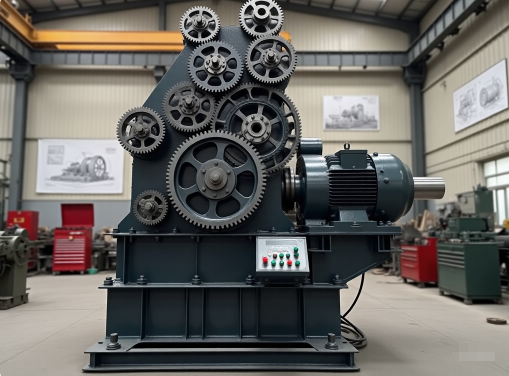

Ключевые технические применения подшипников SKL в вариаторах — на примере модерн

I. Контекст проекта и диагностика проблем

Крупная цементная группа столкнулась с следующими частыми проблемами во время эксплуатации редукторов вертикальных мельников:

1. Сильное попадание пыли: Неисправность традиционных уплотнений подшипников привела к объему попадания пыли до 1200мг/м³, ускоряя загрязнение смазочного материала и износ подшипников.

2. Высокие расходы на обслуживание: Замена подшипников требовала ежемесячных остановок оборудования, при этом стоимость одного обслуживания превышала 500 000 юаней, а годовые расходы на обслуживание достигали 2 000 000 юаней.

3. Чрезмерные вибрации: Значение вибрации оборудования длительное время оставалось на уровне 8,2мм/с, превышая промышленный стандарт (≤6,3мм/с) на 30% и нарушая стабильность работы оборудования.

II. Технические решения с подшипниками SKL

Для решения вышеперечисленных проблем SKL предложила техническую систему «Тройная защита + Интеллектуальная смазка», конкретные решения следующие:

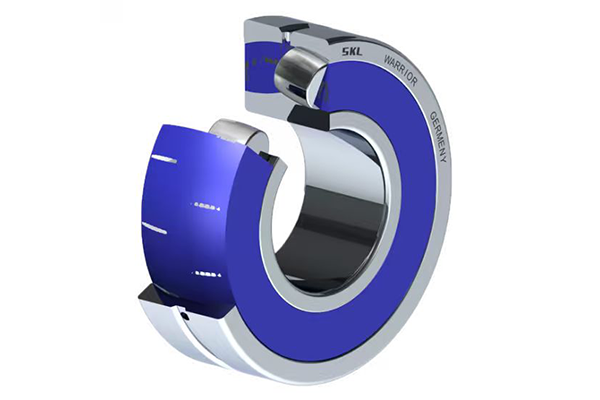

1. Модернизация уплотнительной системы

1. Ключевая технология: Используются композитные уплотнительные кольца из фторкаучука и ПТФЭ, обеспечивающие двойную защиту в виде динамической и статической уплотнения.

2. Динамическое уплотнение: Уплотнительное кольцо из фторкаучука сохраняет низкий коэффициент трения 0,2Н/м в диапазоне температур от -40℃ до 150℃, адаптируясь к режимам высокоскоростного вращения (n>3000об/мин).

3. Выбор модели:

1. Модель уплотненного подшипника: 22324-E1 ( сферический роликовый подшипник с композитным уплотнительным кольцом)

2. Оптимизация системы смазки

1. Ключевая технология: Внедряются подшипники SKL с твердым маслом, обеспечивающие «подачу масла по требованию» за счет маслонасыщенных полимерных материалов.

2. Интеллектуальный цикл смазки: При повышении рабочей температуры смазочное масло поступает на контактную поверхность с контролируемой скоростью; при остановке оборудования масло автоматически всасывается обратно, снижая потери от перемешивания.

3. Увеличение емкости хранения смазки: Емкость хранения смазочного масла в 3-4 раза превышает емкость традиционного смазочного жира, при этом одно заправка обеспечивает непрерывную работу в течение 12 месяцев.

4. Выбор модели:

1. Модель подшипника с твердым маслом: 22324-E1 (сферический роликовый подшипник, заполненный твердым маслом)

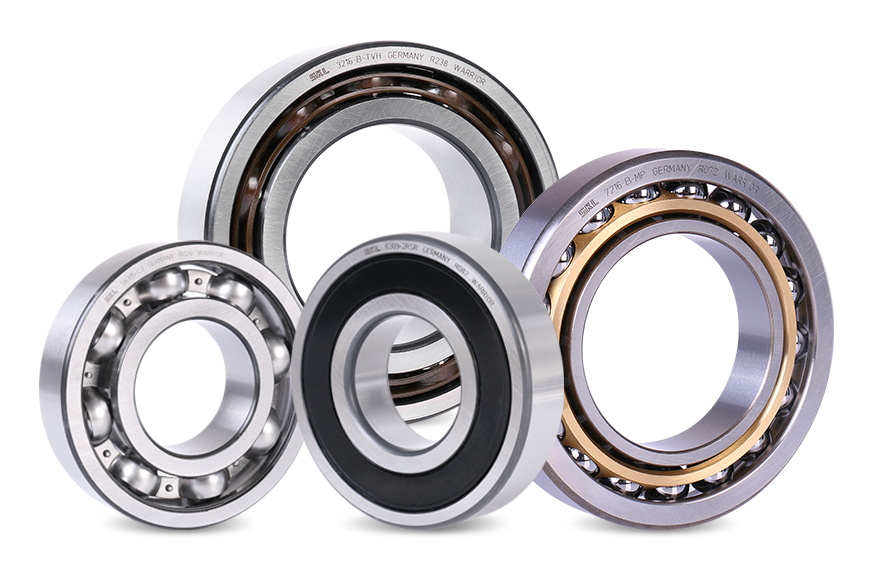

3. Усиление конструкции подшипника

1. Ключевая технология: Используются штампованные стальные каретки и высокоточное проектирование рельсовых путей, повышающие ударную прочность.

2. Нагрузочная способность: Номинальная динамическая нагрузка увеличена на 25%, что позволяет адаптироваться к режимам тяжелой нагрузки (C=1200кН) редукторов вертикальных мельников.

3. Класс точности: Соответствует классу точности P5 (стандарт ISO), снижая вибрацию и шум.

4. Выбор модели:

1. Модель высокоточного подшипника: 22324-E1 (сферический роликовый подшипник, класс точности P5)

III. Результаты реализации и сравнение данных

Благодаря модернизации с использованием подшипников SKL редуктор вертикального мельника цементного завода достиг следующих прорывов:

IV. Технические принципы и отраслевая ценность

1. Инновация уплотнительной системы

1. Композитные уплотнительные кольца из фторкаучука и ПТФЭ: Благодаря технологии сшивания молекулярных цепей достигается баланс между модулем упругости и износостойкостью материала, сохраняющий целостность уплотнения даже при высокоскоростном вращении.

2. Механизм смазки твердым маслом

1. Маслонасыщенный полимерный материал: Миллионы нанометровых пор (диаметром 50-200нм) в матрице удерживают смазочное масло за счет поверхностного натяжения, при этом скорость высвобождения имеет линейную зависимость от температуры (R²=0,99).

3. Перспективы отраслевого применения

1. Сфера тяжелого оборудования: В отраслях, таких как металлургия, горное дело и цементное производство, подшипники SKL позволяют снизить коэффициент простоя оборудования более чем на 30% и увеличить срок службы подшипников в 2-3 раза.

V. Заключение

Благодаря инновациям в уплотнительной технологии, прорывам в механизме смазки и повышению прочности конструкции подшипники SKL обеспечивают решение на весь жизненный цикл для вариаторов. Этот пример доказывает, что локализованная инновация высокотехнологичных подшипников может значительно повысить надежность промышленного оборудования и способствовать продвижению производственной отрасли к цели «нулевого планового простоя».