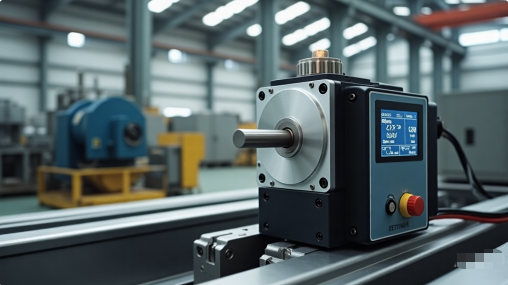

伺服电机精度与寿命困境 ——SKL 超精密角接触球轴承的 “效能革命”

一、客户背景与核心问题

某大型自动化设备公司,其产品涵盖电子制造设备(如 PCB 钻孔机)、汽车零部件加工机床、物流仓储机器人等,核心驱动部件为自主研发的伺服电机(功率范围 0.75kW-22kW),该企业伺服电机暴露出三大核心问题:

-

精度衰减快:轴承运行 3 个月后游隙从初始 0.005mm 增大至 0.015mm,导致电机旋转精度下降,加工工件废品率达 5%;

-

寿命短且维护成本高:频繁启停与高负载(轴向载荷 12kN)导致轴承平均寿命仅 6 个月,单次更换轴承需停机 8 小时,年维护成本超 30 万元;

-

高速发热严重:在 10000rpm 高转速下,轴承温升达 75℃,触发电机过热保护,导致生产线频繁中断。

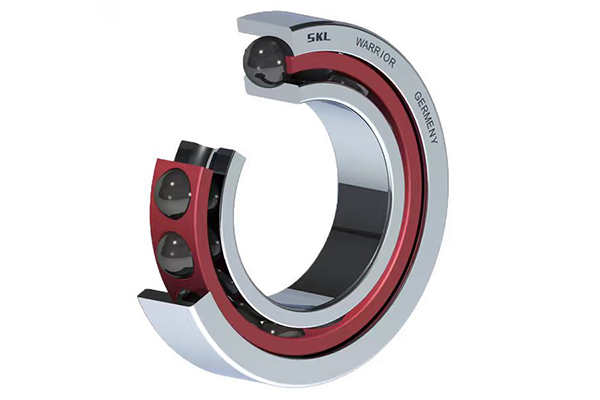

二、SKL 定制化解决方案

SKL为其定制了超精密单列角接触球轴承解决方案,核心配置如下:

-

轴承型号:SKL 7012-C-T-P4S(超精密单列角接触球轴承,配对方式:背对背 DB);

-

核心技术亮点:

-

材料升级:内外圈采用 SUS440C 马氏体不锈钢,经 “真空淬火 + 低温回火” 处理,硬度达 HRC60-62,韧性提升 15%;滚动体选用氮化硅(Si₃N₄)陶瓷材料,密度仅 3.2g/cm³(钢球的 40%),离心力降低 60%,有效减少高速摩擦;

-

结构优化:接触角设计为 15°,适配伺服电机的轴向载荷需求;滚道曲率半径系数优化至 0.52,减少接触应力 18%;采用层压酚醛树脂窗式保持架,重量轻、耐磨性强,可引导滚动体均匀分布;

-

精度与润滑控制:尺寸公差达 P4 级,旋转精度达 P2 级,径向跳动≤1μm;配备油气润滑系统,通过轴承外圈圆周润滑沟槽与径向润滑油孔,实现滚道接触区精准润滑,温升降低 25%。

三、应用效果与数据验证

该自动化设备公司自 2025 年 1 月起,在旗下 200 台伺服电机(主要用于 PCB 钻孔机与汽车零部件加工机床)中采用 SKL 超精密轴承,设备性能与生产效益显著提升,核心数据如下表所示:

四、SKL 轴承在电机应用中的核心价值

从上述案例可见,SKL 轴承通过 “材料创新 + 结构优化 + 润滑适配” 的系统性解决方案,解决电机运行中的精度、寿命、发热等核心痛点。其核心价值体现在三个方面:

-

技术突破:通过电绝缘涂层、陶瓷滚动体、超精密加工等技术,突破传统轴承的物理极限,适配电机的高频、高速、高负载工况;

-

成本优化:延长轴承寿命、减少停机次数,降低维护成本与产能损失,为客户创造直接经济效益;

-

效能提升:提升电机精度与能效,帮助客户提升产品质量、抢占高端市场,实现 “降本” 与 “增效” 的双重目标。

未来,随着电机向 “更高转速、更高精度、更低碳耗” 的方向发展,SKL 将持续以技术创新为核心,为全球电机行业提供更具竞争力的轴承解决方案,助力工业装备升级与绿色制造转型。

- 上一篇:SKL轴承在塑料机械中的关键技术运用:以某家电企业精密注塑机升级为例

- 下一篇:已经没有了