SKL轴承在工程机械中的关键技术运用——以某鄂式破碎机为例

一、案例背景

某大型铁矿企业核心破碎设备——PE1200×1500颚式破碎机,承担着原矿初级破碎的关键任务。该设备服役于粉尘浓度高、冲击载荷频繁的露天矿山环境,原配套轴承长期面临早期失效问题,成为制约生产效率的核心瓶颈。

设备核心问题

轴承寿命极短:原用国产轴承平均使用寿命仅6个月,远低于行业平均水平,需频繁停机更换,单次停机维护时间长达8小时,严重影响破碎生产线的连续运行;

运行稳定性差:受矿料冲击与轴系偏斜影响,轴承运行振动值偏高,导致设备整体振动加剧,影响破碎精度与设备结构稳定性;

能耗与维护成本高:频繁的轴承更换导致人工、备件成本激增,同时振动过大使设备吨矿能耗偏高,企业运维压力显著。

二、SKL定制化解决方案

SKL技术团队深入矿山现场调研,通过对设备载荷数据、运行温度、振动参数的全面检测,制定了以“高性能轴承+密封升级+全流程服务”为核心的定制化方案:

核心轴承选型:推荐SKL 231/600-K-MB调心滚子轴承,该型号专为重型破碎设备设计,具备超大径向承载能力与优异调心性能。其中“K”代表圆锥孔设计,便于安装拆卸;“MB”表示黄铜保持架,可提升耐高温与高转速性能,适配颚式破碎机主轴低速重载的运行特性;

密封系统升级:配套SKL复合式迷宫密封组件,在原有密封基础上增加一道聚合物防尘唇,形成“迷宫+接触式”双重密封,阻隔矿尘侵入滚道;

润滑方案优化:采用高温合成润滑脂,该润滑脂可在粉尘环境下保持稳定粘度,配合轴承自带的优化润滑沟槽,实现润滑脂均匀分布,延长润滑周期至原方案的2倍;

全流程技术支持:SKL工程师现场指导轴承安装与预紧力调节,确保安装精度;提供振动监测方案,实时追踪轴承运行状态,制定预防性维护计划。

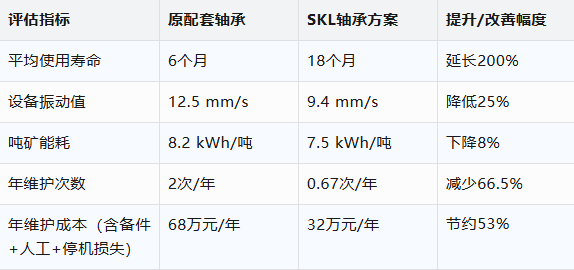

实施效果与核心数据

该方案实施后,颚式破碎机轴承运行状态实现根本性改善,核心效果通过以下数据得到充分验证,具体数据对比详见下表:

该铁矿企业设备负责人表示:

“SKL轴承解决方案不仅彻底解决了颚式破碎机长期存在的轴承失效问题,更通过延长运行周期、降低能耗,为我们创造了显著的经济效益,单台设备年新增有效生产时间超48小时。”

三、行业延伸:SKL轴承在工程机械领域的广泛应用

除颚式破碎机外,SKL轴承的关键技术已广泛适配各类工程机械核心部件:

在某EC500履带式挖掘机中,其自动润滑系统与回转支承轴承确保设备在重载破碎作业中稳定运行,提升燃油效率;

在矿用自卸车的轮毂与悬挂系统,SKL大型圆锥滚子轴承与调心滚子轴承承受整车重量与颠簸冲击,保障行驶安全;

在水泥生产线上的辊压机、立式磨机,SKL耐高温轴承与密封方案适配高温粉尘工况,设备运转率提升至95%以上。

四、总结

工程机械的高效运行离不开核心部件的技术突破,SKL轴承以材料、结构、密封、定制化四大核心技术为支撑,通过精准匹配工况的解决方案,不仅破解了极端环境下的轴承失效难题,更实现了“延长寿命、降低成本、提升效率”的多重价值。从铁矿破碎机到大型挖掘机,SKL轴承以数据验证的卓越性能,成为工程机械领域可靠性升级的重要支撑,未来将持续以技术创新推动行业绿色高效发展。